-

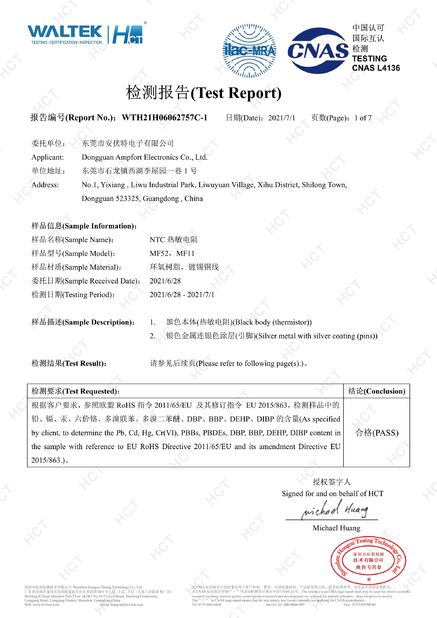

Norme: RoHSNombre: WTH21H06062757C-1Prescription Date: 2020-10-22Date d'expiration: 2025-10-22

-

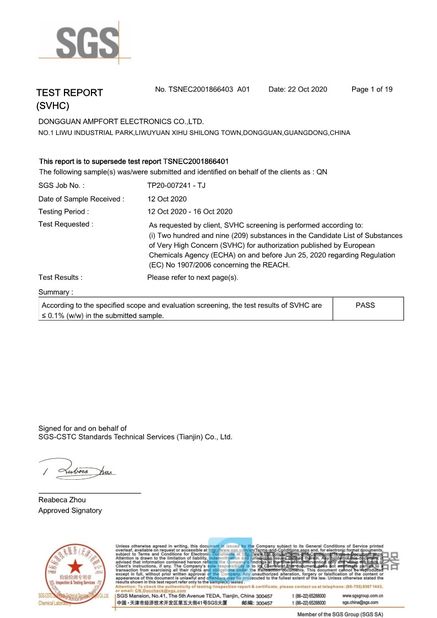

Norme: REACHNombre: TSNEC2001866403 A01Prescription Date: 2020-10-22Date d'expiration: 2025-10-22

-

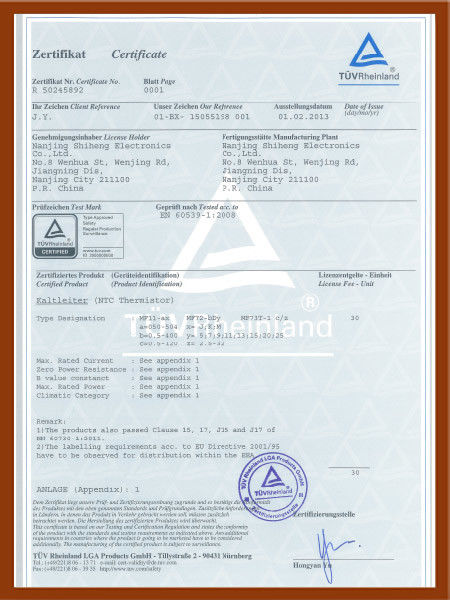

Norme: TUVNombre: R50245892Prescription Date: 2013-05-02Date d'expiration: 2035-05-01

-

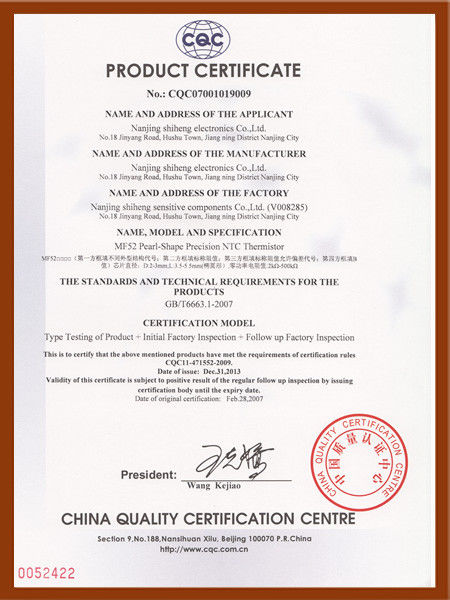

Norme: CQCNombre: CQC10001052282Prescription Date: 2013-12-31Date d'expiration: 2035-06-29

-

Norme: CQCNombre: CQC07001019009Prescription Date: 2013-12-31Date d'expiration: 2035-06-29

-

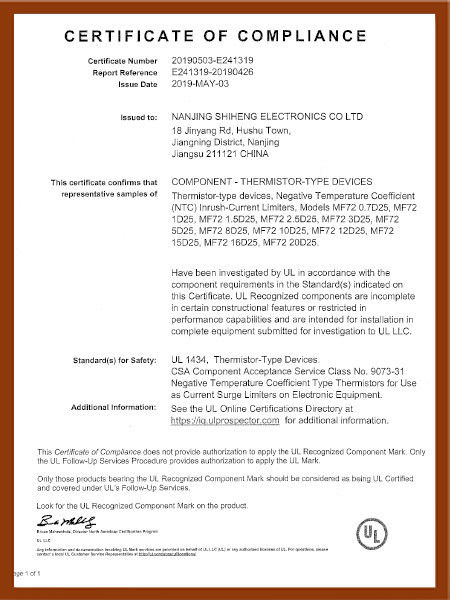

Norme: ULNombre: E241319Prescription Date: 2019-05-03Date d'expiration: 2035-08-02

-

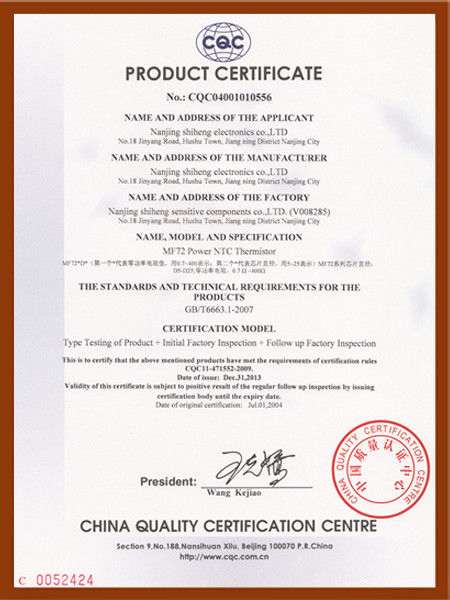

Norme: CQCNombre: CQC04001010556Prescription Date: 2013-12-31Date d'expiration: 2035-09-26

-

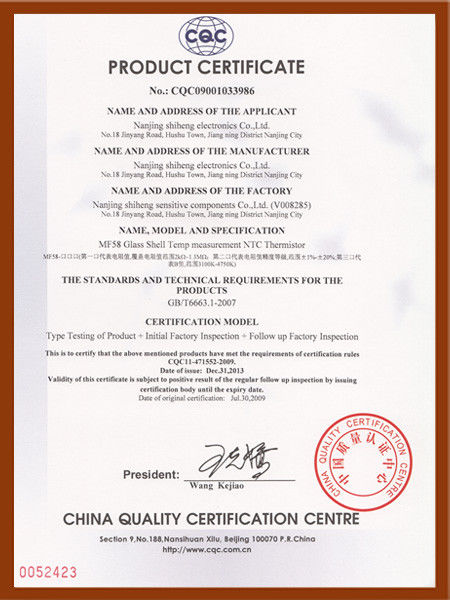

Norme: CQCNombre: CQC09001033986Prescription Date: 2013-12-31Date d'expiration: 2035-09-26

-

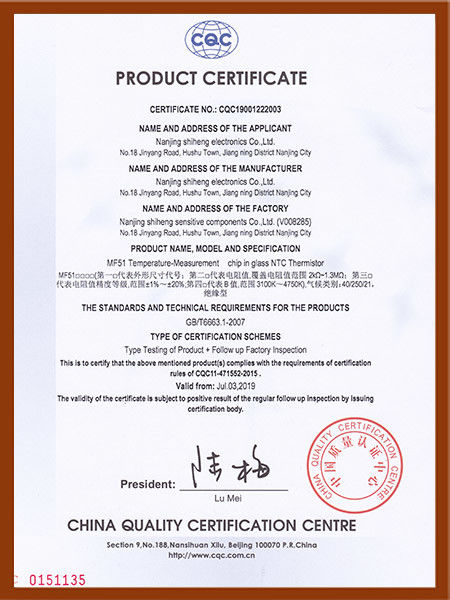

Norme: CQCNombre: CQC19001222003Prescription Date: 2013-12-31Date d'expiration: 2035-09-26

-

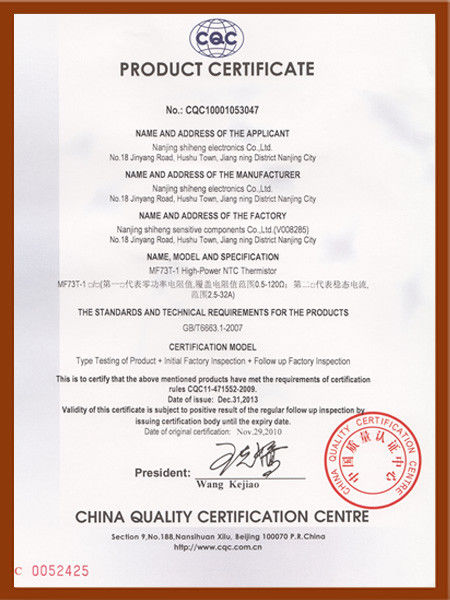

Norme: CQCNombre: CQC10001053047Prescription Date: 2013-12-31Date d'expiration: 2035-09-26

-

Norme: CQCNombre: CQC13001089724Prescription Date: 2013-12-31Date d'expiration: 2035-09-26

-

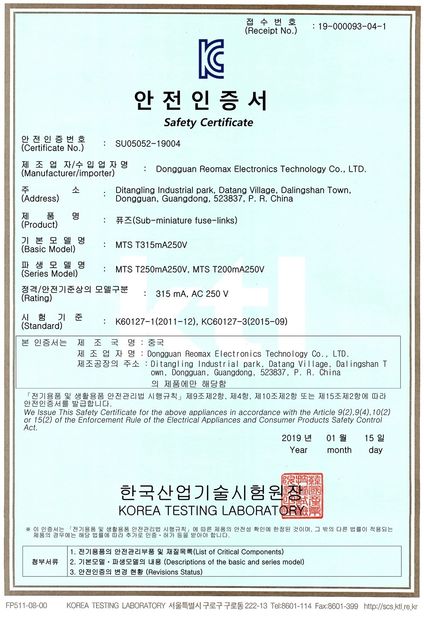

Norme: KC KTLNombre: SU05052-19004Prescription Date: 2019-01-15Date d'expiration: 2036-01-14

-

Norme: VDENombre: 40050560Prescription Date: 2019-08-15Date d'expiration: 2036-08-14

-

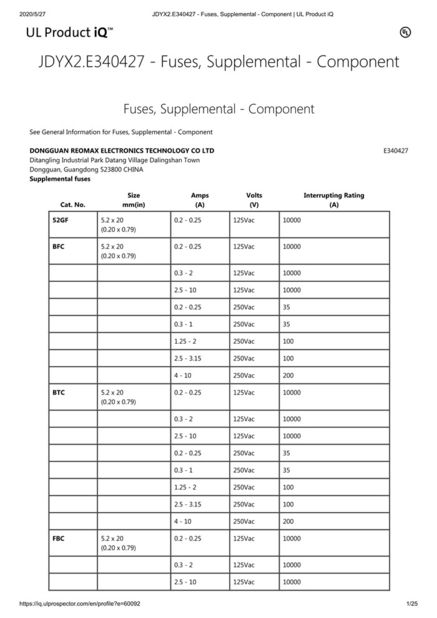

Norme: ULNombre: E340427Prescription Date: 2020-05-26Date d'expiration: 2038-05-25

-

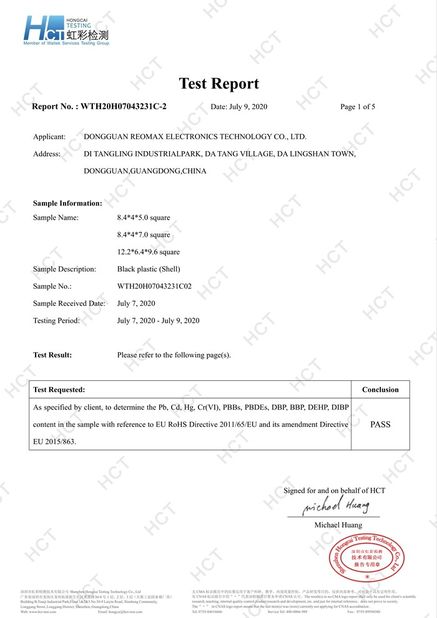

Norme: ROHS 2.0Nombre: WTH20H07043231C-2Prescription Date: 2020-07-09Date d'expiration: 2025-07-08

-

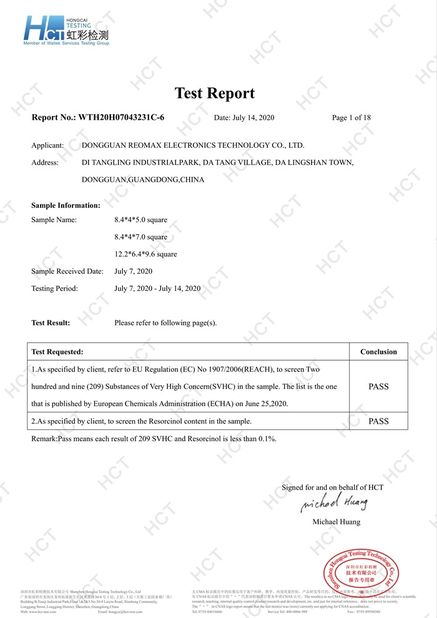

Norme: REACH 210Nombre: WTH20H07043231C-6Prescription Date: 2020-07-14Date d'expiration: 2025-07-13

Les produits de départ de fabrication de thermistance de NTC sont différents oxydes des métaux tels que le manganèse, le fer, le cobalt, le nickel, le cuivre et le zinc, à quels oxydes chimiquement stabilisants peuvent être ajoutés pour réaliser une meilleures reproductibilité et stabilité des caractéristiques de thermistance de NTC.

![]()

Les oxydes sont fraisés en masse pulvérulente, mélangés à une reliure en plastique et puis comprimés dans la forme désirée. Les blancs sont alors agglomérés à températures élevées (entre °C) 1000 °C et 1400 pour produire le corps polycristallin de thermistance. Des disques sont entrés en contact en faisant une pâte cuire au four argentée sur les surfaces planes. Selon l'application, les thermistances sont équipées des avances ou des connecteurs d'étiquette, enduites ou en plus incorporées dans différents genres de logement. Enfin les thermistances sont soumises à un processus vieillissant spécial pour assurer de forte stabilité des valeurs électriques.

Le processus de fabrication principal pour la thermistance plombée de la mesure NTC de la température est comme suivant :

![]()

Inspection entrante

Toutes les matières premières, après avoir été reçu dedans, sont inspectées pour vérifier que leurs attributs physiques et électriques sont acceptables. Un ID# unique est assigné et employé pour la traçabilité de sort.

Mélange de matière première

La fabrication de thermistance de NTC commence par le mélange précis des matières premières dans une solution organique de reliure. Ces matières premières sont les oxydes métalliques en poudre de transition tels que le manganèse, le nickel, le cobalt, et les oxydes de cuivre. D'autres agents stabilisants sont aussi bien ajoutés au mélange. Les oxydes et les reliures sont combinés utilisant une technique de processus humide appelée fraisage de boule. Pendant le processus de fraisage de boule, les matériaux sont mélangés et la dimension particulaire des poudres d'oxyde sont réduites. Le mélange homogène réalisé a la cohérence d'une boue épaisse. La composition précise des divers oxydes métalliques et des agents stabilisants détermine les caractéristiques de la résistance-température et la résistivité du composant en céramique mis le feu.

![]()

Fonte de bande

La « boue » est répartie sur une feuille en plastique mobile de transporteur utilisant une technique de racleur. L'épaisseur matérielle précise est commandée en ajustant la taille du racleur au-dessus de la feuille en plastique de transporteur, la vitesse de feuille de transporteur, et par l'ajustement de la viscosité de boue. Le matériel moulé est séché pendant qu'il est porté par un long four tunnel aux températures élevées sur une ceinture de moulage plate. La bande « verte » en résultant est malléable et facilement formable. La bande est alors soumise à l'inspection et à l'analyse de qualité. Cette bande de thermistance est moulée dans un large éventail d'épaisseurs s'étendant aussi de mince en tant que 0,001" à plus de 0,100" personne à charge sur les spécifications composantes particulières.

Formation de gaufrette

La bande moulée est maintenant prête à être façonnée en des gaufrettes. Quand le matériel mince est nécessaire, la bande est simplement coupée en petites places. Pour des gaufrettes plus épaisses, la bande est coupée en places qui sont alors empilées une sur des autres. Ces gaufrettes empilées sont alors stratifiées ensemble. Ceci nous permet de produire des gaufrettes à pratiquement n'importe quelle épaisseur exigée. Les gaufrettes passent alors par la qualité supplémentaire examinant pour assurer l'uniformité et la qualité élevées. Plus tard, les gaufrettes sont soumises à un cycle de burn-out de reliure. Ce processus enlève la plupart des reliures organiques de la gaufrette. Le temps/contrôles de température précis sont maintenus pendant le cycle de burn-out de reliure afin d'empêcher des efforts physiques défavorables sur les gaufrettes de thermistance.

Agglomération

Les gaufrettes sont chauffées aux hautes températures mêmes dans une atmosphère de oxydation. À ces températures élevées, les oxydes réagissent entre eux et fusionnent former une matrice en céramique à spinelle. Pendant le processus d'agglomération, le matériel densifies à un degré prédéterminé et les joints de grain de l'en céramique sont permis de se développer. Un profil de température précis est maintenu pendant le processus d'agglomération afin d'éviter la rupture des gaufrettes, et assurer la production de capable en céramique de finition de produire des composants avec des caractéristiques électriques uniformes. Après l'agglomération, les gaufrettes sont de nouveau soumises à l'inspection de qualité et les caractéristiques électriques et physiques sont documentées.

Électrode

Le contact ohmique à la gaufrette en céramique est obtenu utilisant un matériel d'électrode de couche épaisse. Le matériel est en général argenté, palladium-argent, or, ou platine selon l'application. Le matériel d'électrode est composé d'un mélange de métal, de verre, et de divers dissolvants et est appliqué sur les deux surfaces de opposition de la gaufrette ou de la puce par l'écran imprimant, pulvérisant, ou balayant. Le matériel d'électrode est mis le feu sur l'en céramique dans un four de ceinture de couche épaisse et une union électrique et les formes en esclavage mécaniques entre l'en céramique et l'électrode. Les gaufrettes métallisées sont alors inspectées et les attributs ont documenté. Les contrôles précis pendant le processus d'électrode s'assure que les composants ont produit à partir des gaufrettes auront la fiabilité à long terme exceptionnelle.

![]()

Matrices

Les gaufrettes electroded de thermistance sont découpées dans de petites puces utilisant les scies de coupe en dés de semi-conducteur à grande vitesse. Les scies utilisent des lames de diamant et sont capables de produire des quantités élevées extrêmement d'uniforme meurent. Les puces en résultant de thermistance peuvent être aussi petites que 0,010" place plus d'à 1,000" place. Le désaccord dans la taille de puce dans tout un groupe de puces découpées de thermistance est pratiquement incalculable. Une gaufrette typique de thermistance peut rapporter des milliers de puces de thermistance. Après coupe en dés, les puces sont nettoyées et inspectées pour assurer les caractéristiques dimensionnelles et électriques. L'inspection électrique inclut la vérification de la valeur nominale de résistance, des caractéristiques de la résistance-température, du rendement de production et de la détermination de l'acceptabilité de sort pour l'application particulière. Des caractéristiques de résistance et de résistance-température sont mesurées utilisant des bains de la température de précision commandés à dans aussi précis comme 0.001° Celsius. Tout l'équipement de test d'AMPFORT, est calibré de façon régulière et est décelable à l'addition de N.I.S.T. In, Littelfuse maintient des normes primaires de la température et de résistance.

Essai de résistance

Toutes les thermistances sont examinées pour la valeur appropriée de résistance, habituellement 25°C. Les puces sont normalement examinées automatiquement, mais peuvent également être examinées manuellement selon la quantité ont produit et des spécifications. Les manipulateurs automatiques de puce sont connectés avec l'équipement de test et les ordinateurs de résistance qui sont programmés par l'opérateur placer les puces dans de diverses poubelles dépendantes sur leur valeur de résistance. Chaque manipulateur automatique de puce est capable d'examiner jusqu'à 9 000 parts par heure avec l'exactitude exceptionnelle. En plus des trieuses de puce, Littelfuse a plusieurs manipulateurs composants plombés automatiques qui sont capables d'assortir les thermistances de finition dans jusqu'à onze poubelles. Les trieuses automatiques ont comme conséquence la qualité du produit accrue aussi bien que les coûts de délai d'exécution et inférieurs réduits.

Attachement de fil de connexion

Dans certains cas les thermistances sont vendues sous la forme de puce et n'exigent pas des fils de connexion, cependant dans la plupart des cas, les fils de connexion sont exigés. Les puces de thermistance sont attachées aux fils de connexion par la soudure ou par le contact de pression dans un paquet de style de diode. Dans le processus de soudure, les puces de thermistance sont chargées sur les cadres d'avance qui comptent sur la tension de ressort des fils pour tenir la puce pendant le processus de soudure. L'assemblée est alors plongée dans un pot fondu de soudure et enlevée. Plongeant des vitesses et des temps de pause sont avec précision commandés afin d'éviter de soumettre la thermistance au choc thermique excessif. Des agents jaillissants spéciaux sont aussi bien employés pour augmenter l'interprétation de soudure sans nuire à la puce de thermistance. La soudure adhère à l'électrode de puce et au fil de connexion fournissant, de ce fait, un lien fort du fil à la puce. Pour thermistances emballées du style les « DO-35 » de diode, la puce de thermistance est tenue entre deux fils de connexion d'une mode axiale. Une douille en verre est placée autour de l'assemblée et l'assemblée est chauffée à une température élevée où la douille en verre fond autour de la puce et des joints de thermistance aux fils de connexion. Comme dans la construction de diode, la pression que le verre exerce de l'assemblée fournit le contact nécessaire entre les fils de connexion et la puce de thermistance.

Les fils de connexion utilisés sur des thermistances sont en général de cuivre, nickel, ou un alliage et sont généralement étain ou soudure enduite. Le bas thermiquement matériel conducteur de fil de connexion d'alliage peut être employé dans certaines applications qui exigent de la thermistance d'être thermiquement isolée dans le fil de connexion. Dans la plupart des applications, ceci permet à la thermistance de répondre plus rapidement aux changements de la température. Après attachement, le lien entre le fil de connexion et la puce est inspecté. Une interface forte de soudure aide la garantie la fiabilité à long terme de la thermistance réalisée.

Encapsulation

Afin de protéger la thermistance contre l'atmosphère de fonctionnement, l'humidité, l'attaque chimique, et la corrosion de contact, la thermistance plombée est souvent enduite d'un revêtement isogone protecteur. L'encapsulant est typiquement une résine époxyde conductrice de haute thermiquement. D'autres encapsulants incluent le silicone, ciment en céramique, laque, uréthane, et rétrécissent gainer. Aussi les aides encapsulant dans l'assurance de la bonne intégrité mécanique du dispositif. La réponse thermique de la thermistance est prise en compte en choisissant un matériel de encapsulation. Dans les applications où rapidement la réponse thermique est essentielle, un manteau mince d'un encapsulant conducteur de haute thermiquement est utilisé. Là où la protection de l'environnement est plus importante, un autre encapsulant peut être choisi. Encapsulants tel que l'époxyde, silicone, ciment en céramique, laque, et uréthane sont normalement appliqués utilisant un procédé d'immersion et le matériel est permis de traiter à la température ambiante ou placé dans un four à une température élevée. Le temps, la température, et les contrôles précis de viscosité sont employés dans tout le processus afin de s'assurer que les trous d'épingle ou d'autres défauts de forme ne se développent pas.

Arrêt

Des thermistances sont fréquemment fournies avec des terminaux attachés aux extrémités de ses fils de connexion. Avant que les terminaux soient appliqués, l'isolation sur les fils de connexion est dépouillée convenablement pour adapter au terminal spécifique. Ces terminaux sont attachés aux fils de connexion utilisant les machines particulièrement usinées d'application. Plus tard, les terminaux peuvent être insérés dans des logements de plastique ou en métal avant d'être embarquée au client.

Assemblée de sonde

Pour la protection de l'environnement ou pour des buts mécaniques, les thermistances sont souvent mises en pot dans des logements de sonde. Ces le logement peut être fait de matériaux comprenant l'époxyde, le vinyle, l'acier inoxydable, l'aluminium, le laiton, et le plastique. En plus de fournir un support mécanique approprié pour l'élément de thermistance, le logement le protège contre l'environnement auquel il sera soumis. La sélection appropriée du fil de connexion, le matériel d'isolation de fil de connexion, et le matériel de mise en pot aura comme conséquence un joint satisfaisant entre la thermistance et l'environnement extérieur.

Inscription

La thermistance réalisée peut être marquée pour l'identification facile. Ceci peut être aussi simple comme point de couleur ou plus complexe comme un code et un numéro de la pièce de date. Dans certaines applications, le matériel de revêtement sur un corps de thermistance peut avoir le colorant s'est ajouté afin d'obtenir une couleur spécifique. Un point de couleur est typiquement ajouté à un corps de thermistance utilisant un processus de plongement. L'inscription qui exige les caractères alphanumériques est produite avec une machine de repérage. Cette machine marque simplement la partie avec une encre permanente. L'encre est traitée à une température élevée.

Inspection finale

Toutes les commandes exécutées sont inspectées pour déceler les défauts physiques et électriques sur « une base de défaut zéro ». Tous les paramètres sont inspectés et documentés avant l'expédition du produit.

Paquet et bateau

Toutes les thermistances et assemblées sont soigneusement empaquetées et étiquetées avec un label de code barres contenant, comme minimum, l'information suivante :

Numéro de la pièce

Le numéro de la pièce du client

Numéro de bon de commande de client

Date d'expédition

Quantité